焊接机器人精准作业,智能体高效响应研发需求,全产业链数据实时流转……近年来,中国一汽锚定高质量发展目标,从智造革新、数字织网、智能赋能三大维度协同发力,成功实现从传统制造企业向数智化企业的跨越式转型,为民族汽车工业升级注入强劲动能。

中国一汽NBD总部

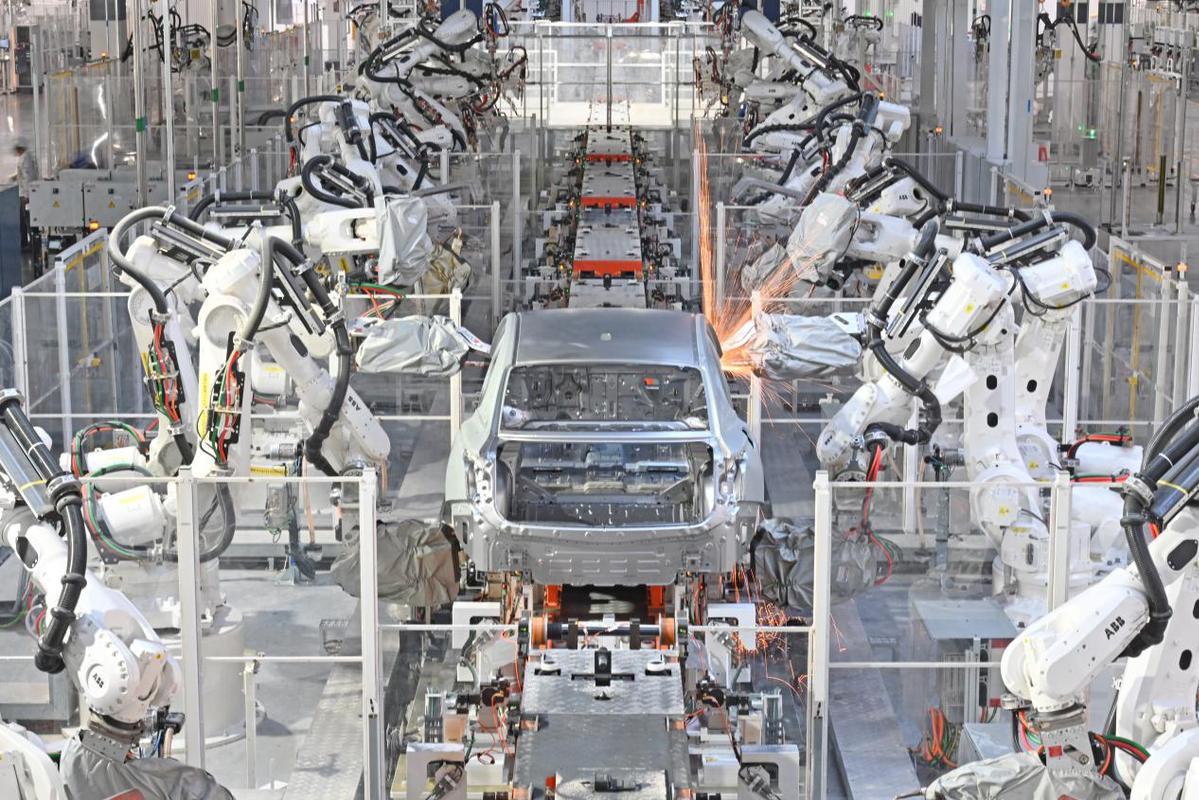

新质引领,智造革新激活生产效能。走进红旗繁荣厂区,科技感十足的生产场景扑面而来:工业机器人灵活运转,自动导航运输车有序穿梭,智能屏幕上各项数据实时跳动,最快每52秒就有一辆新能源汽车下线。据中国一汽相关负责人介绍,该厂区打造了设备自感知、生产自适应的智能制造模式,经数智化改造后,冲压自动化率达71.4%,焊装739台机器人实现100%自动化,总装可完成全平台柔性生产,成功入选“国家智能制造示范工厂”。同样,解放J7整车智能工厂依托工业互联网技术,实现整车智能标定、激光打刻等全流程智能化,让高端重卡生产效率大幅提升。

中国一汽红旗繁荣厂区焊装车间

数字织网,全链协同让数据成为核心生产要素。中国一汽以“业务单元”解构方法论打破行业困局,推动“双百”目标落地,为汽车产业转型提供可复制路径。2024年上线的“一汽·七星云工作台”,入选工信部“实数融合典型案例”,实现业务与员工作业深度融合,构建起研发、生产、营销全链路数字化协同体系。研发端,通过“1+12+X”全球研发布局,新产品研发周期缩短9个月;产品端,红旗、解放等自主与合资品牌新品迭代提速,产品矩阵持续丰富;供应链端,OTD工作台实现订单交付全流程覆盖,交付效率较行业平均水平提升25%,构建起“研产销服”闭环生态。

一汽·七星云工作台亮相第八届数字中国建设峰会

智能赋能,重构未来出行新生态。2025年数字中国建设峰会上,中国一汽发布汽车行业首个企业级智能体OpenMind,凭借多模态感知、智能决策等能力,实现从数据孪生到业务自治的突破,可秒级追溯销量波动、定制差旅行程,激活企业运营“神经网络”。同时,中国一汽构建自主可控的技术底座,实现云平台与七星云工作台100%自主可控,斩获汽车行业首家DCMM五级认证,打破国外技术垄断。

一汽·七星云工作台

如今,智能化改造已渗透全业务链条:红旗研发出5纳米车规级芯片“红旗1号”,解放攻克新能源关键技术;合资品牌同步升级,实现跨区域数据协同与智能网联提升。中国一汽还携手80余家合作伙伴,开展300多场次跨领域交流,其转型方法体系获国家部委与行业认可。

解放品牌星域概念卡车进行路试

从制造到智造,从生产型到科技型,中国一汽以数智化转型撬动发展质变。面向“十五五”,企业将持续深耕新质生产力,推动数智化转型向深向实,在产业变革新赛道上跑出加速度,彰显央企担当,引领民族汽车工业迈向更高质量发展。

(中国日报吉林记者站 编辑:刘明太 通讯员:张文龙)

来源:中国日报网

热门跟贴