QCC品管圈推行步骤说明与实际案例

QCC(Quality Control Circle,品管圈)是由同一工作现场、工作性质相关联的人员自发组成的小团体,通过全员参与的方式,运用质量管理工具解决工作中存在的问题,实现效率提升、质量改善与团队成长的目标。其推行需遵循科学的流程,确保从组建到成果落地的全环节有序可控,具体步骤如下。

一、前期筹备:奠定推行基础

前期筹备是QCC成功推行的前提,核心目标是统一认知、明确方向并搭建保障体系,避免推行过程中出现“盲目启动、无人跟进”的问题。

(一)明确推行目标与范围

企业需结合战略规划与当前管理痛点,确定QCC推行的核心目标,例如“降低产品不良率5%”“缩短生产交付周期10%”“减少设备停机时间”等,目标需符合SMART原则(具体、可衡量、可实现、相关性、时限性)。同时明确推行范围,可优先选择问题集中、人员配合度高的部门(如生产车间、质检部、仓储部)作为试点,待形成成熟经验后再全面推广。

(二)组建推行组织架构

建立“企业级统筹+部门级推进+圈级执行”的三级组织架构:

- 统筹层:由企业高层(如生产副总、质量总监)牵头,负责制定推行制度、审批资源投入、审核圈组成果,确保QCC与企业战略一致;

- 推进层:由质量部门、人力资源部门骨干组成,承担培训组织、技术指导、过程监督、跨部门协调等职责,是QCC推行的“核心纽带”;

- 执行层:即各品管圈组,由一线员工自愿组成,负责具体问题的分析与改善。

出台《QCC品管圈推行管理办法》,明确圈组组建标准、活动流程、成果评价维度、会议要求等内容,让推行工作“有章可循”。同时建立多元化激励机制,物质激励(如项目奖金、绩效加分)与精神激励(如优秀圈组表彰、成果发布会展示、晋升优先)相结合,激发员工参与积极性,避免QCC沦为“形式化工作”。

(四)开展全员宣导与基础培训

通过企业内网、部门例会、宣传海报等形式,向员工普及QCC的核心价值——“让一线员工成为问题的解决者”,打破“改善是管理层职责”的固有认知。同时组织基础培训,内容涵盖QCC基本概念、推行流程、常用工具(如5W1H、鱼骨图、柏拉图、PDCA循环)的基础应用,确保员工具备参与QCC的基本能力。

二、圈组组建:形成执行单元

圈组是QCC的基本执行单元,组建质量直接影响后续活动效果,需遵循“自愿自发、优势互补”的原则。

(一)圈员招募与分组

以部门或工作关联度为基础,鼓励员工自愿报名,每组人数控制在5-10人为宜——人数过少易导致思路局限,人数过多则易出现沟通低效、职责不清的问题。圈员构成应兼顾不同岗位(如操作工、质检员、技术员)与不同经验层级(老员工与新员工),实现“技能互补、经验互补”。

(二)确定圈名与圈徽

圈组内部通过民主讨论确定圈名与圈徽,圈名需简洁易懂、体现改善理念(如“精益圈”“零缺圈”“提速圈”),圈徽则可结合圈名设计视觉符号,增强团队的认同感与凝聚力。同时明确圈组的口号,如“精益求精,持续改善”,强化团队目标共识。

(三)选举圈长与明确职责

通过圈员投票选举圈长,圈长需具备较强的责任心、沟通能力与问题意识,最好由基层管理者或技术骨干担任,承担“组织会议、分配任务、对接推进层、统筹活动开展”的核心职责。同时明确每位圈员的分工,如专人负责数据收集、专人负责工具应用、专人负责成果整理,确保“事事有人管、人人有责任”。

三、主题选定:锁定改善方向

主题选定是QCC活动的“起点”,需确保主题聚焦企业痛点、符合圈组能力,避免“大而空”或“无价值”的选题。

(一)收集问题点

圈组通过“现场观察、员工访谈、数据统计、客户反馈”等方式,全面收集工作中存在的问题,例如“产品表面划痕率高”“设备换模时间长”“物料清点误差大”等,将问题点逐一记录在《问题收集表》中。

(二)主题评价与筛选

采用“多维度评价法”对问题点进行筛选,评价维度通常包括:重要性(是否影响质量、效率、成本或安全)、可行性(圈组是否具备解决能力与资源)、紧急性(问题是否需要立即解决)、经济性(改善后是否能带来明确效益)。圈员通过打分(1-10分)计算各问题的平均分,优先选择得分最高的问题作为改善主题。

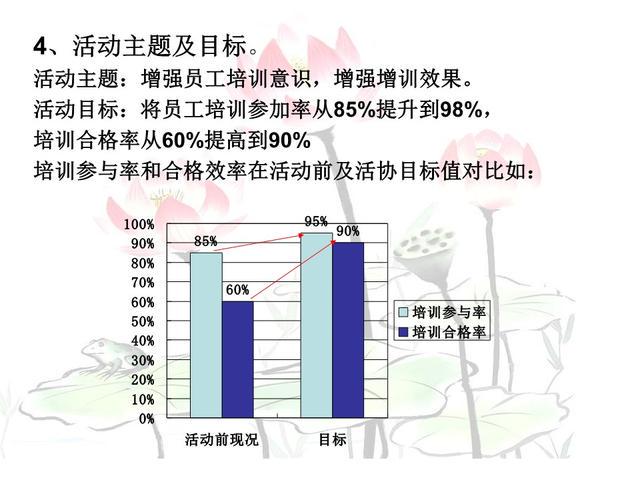

(三)明确主题与目标陈述

将选定的主题转化为规范的陈述格式,例如“降低A产品装配不良率”“缩短B生产线换模时间”,避免模糊表述。同时制定具体的改善目标,包括定量目标(如“不良率从8%降至3%”)与定性目标(如“员工质量意识提升”“操作流程标准化”),并明确目标达成的时限(如“3个月内完成”)。

四、计划拟定:规划活动路径

通过制定详细计划,明确QCC各阶段的任务、时间节点与责任人,确保活动有序推进,避免“盲目开展、进度失控”。

(一)拆分活动阶段与任务

将QCC活动划分为“主题选定、现状分析、目标设定、原因分析、对策制定、对策实施、效果确认、成果固化”8个核心阶段,结合改善目标拆分各阶段的具体任务,例如“现状分析阶段”需完成“数据收集、流程梳理、问题聚焦”等任务。

(二)制定甘特图与责任分配

采用甘特图直观呈现各任务的时间安排(开始时间、结束时间)、责任人及完成标准,张贴在圈组活动区或共享至线上协作平台,便于圈员同步进度。同时明确圈组会议频次(如每周1次)与会议形式,确保问题及时沟通、进度及时跟进。

五、现状分析:找准问题根源

现状分析的核心是“用数据说话”,通过全面梳理现状、聚焦问题核心,为后续原因分析与对策制定提供依据,避免“凭经验判断、主观臆断”。

(一)数据收集与整理

圈组围绕改善主题,确定需收集的数据类型(如不良品数量、生产时间、设备故障次数),采用“抽样统计、现场记录、系统调取”等方式收集数据,确保数据的真实性、准确性与代表性。例如针对“产品不良率”主题,需收集近1个月的不良品数量、不良类型、发生工位等数据,并整理成《数据统计表》。

(二)流程梳理与问题聚焦

通过绘制流程图(如价值流图、作业流程图),清晰呈现与主题相关的工作流程,识别流程中的“瓶颈环节”与“异常点”。结合数据统计结果,运用柏拉图(ABC分析法)找出“关键问题”——即占比80%的少数问题(如某类不良品占总不良数的80%),实现“聚焦核心、精准发力”。

六、原因分析:深挖问题本质

原因分析需突破“表面现象”,深入挖掘问题产生的根本原因,避免“头痛医头、脚痛医脚”,常用工具包括鱼骨图(石川图)、5Why分析法等。

(一)全面列举可能原因

以鱼骨图为工具,从“人(人员)、机(设备)、料(物料)、法(方法)、环(环境)、测(测量)”六大维度(即5M1E),全面列举导致问题的可能原因,圈员需充分发言、避免遗漏,例如针对“产品划痕”问题,“人员”维度可能包括操作手法不规范、责任心不足,“设备”维度可能包括模具磨损、传送带卡顿等。

(二)验证根本原因

对列举的可能原因,通过“数据验证、现场测试、对比分析”等方式逐一排查,区分“表面原因”与“根本原因”。例如怀疑“模具磨损导致产品划痕”,可通过测量模具尺寸、更换新模具后对比不良率等方式验证。最终锁定1-3个根本原因,作为后续对策制定的核心方向。

七、对策制定与实施:落地改善方案

对策制定需“针对性强、可落地、低成本”,实施过程需“小步快跑、及时调整”,确保改善措施有效落地。

(一)制定对策方案

针对根本原因,圈组共同制定对策,采用“头脑风暴法”提出多个解决方案,再从“可行性、有效性、经济性、安全性”等维度评价筛选,确定最优方案。对策需明确“具体措施、责任人、完成时间、资源需求”,例如针对“模具磨损”,对策可包括“建立模具定期检查制度(每周1次)、更换耐磨材质模具、操作工发现异常及时停机上报”等。

(二)对策实施与过程管控

按照对策方案逐步实施,圈长需定期跟进进度,及时协调解决实施过程中遇到的问题(如资源不足、员工配合度低)。同时建立“每日记录、每周复盘”机制,记录对策实施后的效果数据(如不良率变化、效率提升情况),若发现对策无效或效果不佳,及时调整方案,避免资源浪费。

八、效果确认:评估改善成果

效果确认需“用数据对比、客观评价”,明确改善目标的达成情况,区分“有形效果”与“无形效果”。

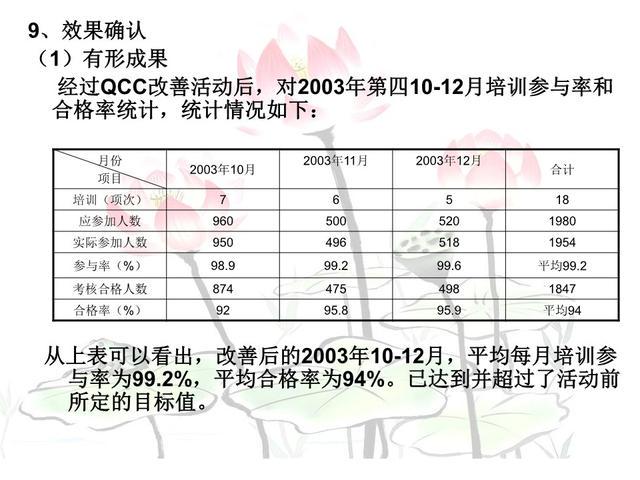

(一)定量效果确认

将改善后的实际数据与改善前数据、目标数据进行对比,评估定量目标的达成情况,例如“A产品不良率从8%降至2.5%,超额完成3%的目标”。同时计算改善带来的经济效益,如减少不良品带来的成本节约、效率提升带来的产能增加等。

(二)定性效果确认

通过“员工访谈、现场观察、部门评价”等方式,评估改善带来的无形效果,例如员工质量意识提升、操作流程更规范、团队协作更顺畅、客户投诉减少等,这些效果虽无法直接量化,但对企业长期发展同样重要。

(三)巩固效果验证

为避免“改善效果反弹”,需进行为期1-2个月的巩固期观察,持续跟踪数据变化,确认效果稳定后再进入成果固化阶段。若出现效果反弹,及时分析原因并补充对策。

九、成果固化:形成长效机制

成果固化是QCC活动的“核心价值延伸”,将改善经验转化为企业标准,避免“人走政息”,实现持续改善。

(一)修订标准文件

将改善过程中形成的有效措施,纳入企业现有标准文件,如修订《设备维护保养规程》《员工操作指导书》《质量检验标准》等,明确新的工作要求与流程,确保所有员工统一执行。

(二)知识沉淀与分享

圈组整理QCC活动全过程资料,包括问题分析报告、数据统计表单、对策方案、效果验证数据等,形成《QCC成果报告》。通过企业内部成果发布会、部门分享会等形式,分享改善经验,为其他部门或圈组提供参考,推动QCC理念在企业内全面普及。

十、总结与改进:持续循环提升

QCC推行是“PDCA循环”的持续过程,每完成一个改善项目,都需总结经验、发现不足,为下一轮活动奠定基础。

(一)圈组自我总结

圈组内部召开总结会议,回顾活动全过程,分析“做得好的地方”(如数据收集精准、对策落地高效)与“存在的不足”(如原因分析不够深入、跨部门协调困难),形成《圈组总结报告》。

(二)推行组织评价与反馈

推进层对圈组成果进行评价,对照推行目标与评价标准,评选优秀圈组并给予激励。同时收集圈组反馈的问题(如资源支持不足、培训不够精准),优化QCC推行制度与保障体系,例如针对“跨部门协调困难”,可建立“QCC跨部门协作机制”。

(三)启动下一轮QCC活动

以“持续改善”为核心,圈组可结合本次活动的不足或新发现的问题,启动下一轮QCC活动,进入新的PDCA循环,实现“问题不断解决、管理持续提升”的良性循环。

QCC推行的核心在于“全员参与”与“持续坚持”,企业需避免“重形式、轻实效”,通过完善的激励机制、专业的技术指导,充分调动一线员工的积极性与创造力,让QCC真正成为企业提升质量管理水平、增强核心竞争力的重要工具。

热门跟贴