湿法废气处理技术详解与典型案例分析

湿法废气来源与特点

湿法废气是指含有水蒸气或液态微粒的工业废气,主要来源于化工、制药、电镀、冶金、食品加工等行业的生产过程。这类废气通常伴随着高温高湿的特点,且成分复杂多变,处理难度较大。在化工生产中,湿法废气往往产生于反应釜排气、蒸馏工序和产品干燥环节;电镀行业则主要来自酸洗、电镀槽等工序;食品加工行业多源于发酵、蒸煮和杀菌过程。

湿法废气与干法废气相比具有明显不同的特性。首先,湿法废气中含有大量水蒸气,这使得废气体积增大,处理设备需要更大的容量。其次,湿法废气中的污染物往往以气溶胶形式存在,既有气态成分也有液态微粒,增加了分离难度。再者,高温高湿的环境容易导致设备腐蚀,对材料选择提出了更高要求。最后,湿法废气处理过程中会产生废水,需要配套的水处理设施,增加了系统复杂性。

湿法废气主要成分分析

湿法废气的成分因行业不同而有显著差异,但大致可分为无机类和有机类两大类。无机类湿法废气主要包括酸性气体(如氯化氢、氟化氢、硫化氢等)、碱性气体(如氨气)以及各类金属蒸气(如铅、汞、镉等)。这些成分通常具有强腐蚀性和毒性,对环境和人体健康危害极大。

有机类湿法废气则包含各类挥发性有机物(VOCs),如苯系物、醇类、酯类、醛酮类化合物等。这些有机物大多具有刺激性气味,部分还有致癌风险。在制药和农药行业,废气中可能还含有特定的药物成分和中间体,成分更为复杂。

特别值得注意的是,许多湿法废气中往往同时含有无机和有机成分,形成复杂的混合体系。例如在电镀行业,废气中可能既有酸雾又有有机溶剂;在化工行业,可能同时存在酸性气体和挥发性有机物。这种复杂性使得单一处理技术往往难以达到理想效果,通常需要组合工艺。

湿法废气处理工艺流程

湿法废气处理通常采用多级净化工艺,根据废气成分和浓度的不同,工艺流程也有所差异。基础处理流程一般包括预处理、主处理和后处理三个阶段。

预处理阶段主要去除废气中的颗粒物和调节废气参数。常见的预处理设备包括旋风除尘器、湿式洗涤塔和废气冷却装置。这一阶段的关键是将废气温度、湿度和颗粒物含量调整到适合主处理工艺的范围。

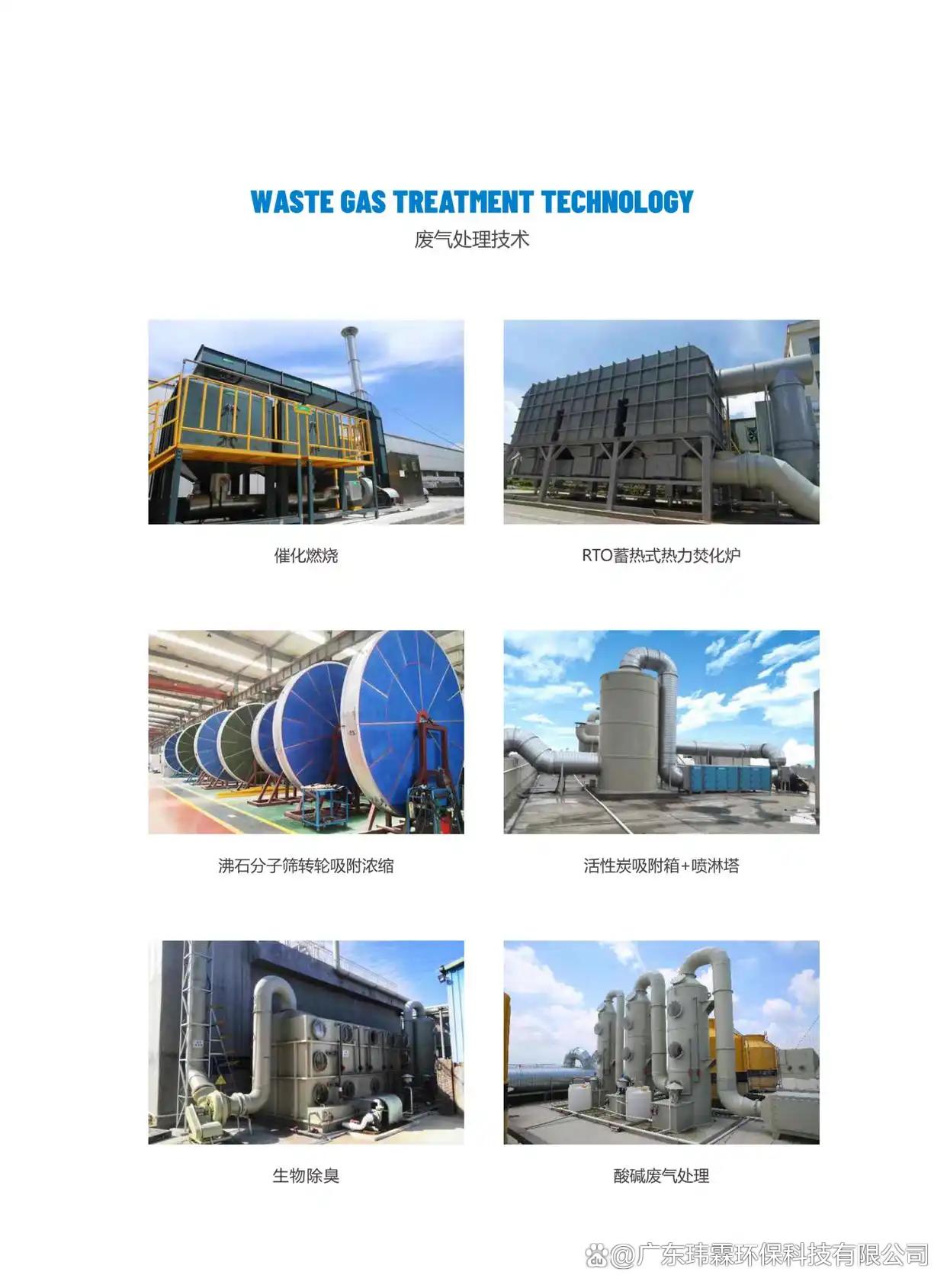

主处理阶段是针对废气中特定污染物的核心净化环节。对于酸性或碱性废气,多采用中和吸收法,利用碱液或酸液进行化学吸收。常用设备包括填料塔、喷淋塔和文丘里洗涤器。对于有机废气,则可选用吸附法、催化燃烧法或生物处理法。近年来,低温等离子体和光催化氧化等新技术也逐渐得到应用。

后处理阶段主要是对处理后的气体进行进一步净化和排放前的最后处理。可能包括除雾器去除夹带液滴,加热器提升排气温度防止白烟产生,以及活性炭吸附装置确保达标排放。整个系统还需要配套的循环水处理单元,处理洗涤产生的废水。

湿法废气处理设备推荐

湿法废气处理设备种类繁多,选择合适的设备需要考虑废气特性、处理要求和经济因素。对于酸性废气处理,推荐采用PPH或FRP材质的填料吸收塔,这种设备耐腐蚀性好,吸收效率高。塔内可装填鲍尔环或多面空心球等高效填料,增大气液接触面积。配套的喷淋系统宜采用螺旋喷嘴,雾化效果好且不易堵塞。

针对含尘湿法废气,文丘里洗涤器是理想选择,其对微细颗粒物的去除效率可达95%以上。文丘里洗涤器的关键参数是喉管流速和液气比,需要根据废气特性精确设计。对于高浓度有机废气,建议采用蓄热式催化燃烧装置(RCO),这种设备处理效率高,热能回收率可达95%以上,运行成本较低。

在设备选型时还需注意材质选择。对于强酸性环境,推荐使用聚偏二氟乙烯(PVDF)或玻璃钢(FRP)材质;对于高温环境,可考虑不锈钢或陶瓷材料。此外,现代智能控制系统也值得关注,通过在线监测和自动调节,可以显著提高处理效率并降低运行成本。

湿法废气处理典型案例分析

案例一:某大型化工厂盐酸雾废气治理项目

该化工厂位于华东地区,主要生产聚氯乙烯(PVC)树脂,年产能达30万吨。在生产过程中,氯乙烯合成工序产生大量含盐酸雾的废气,废气量约为20000m³/h,盐酸浓度在800-1200mg/m³之间。废气温度较高(约80℃),且含有少量氯乙烯单体等有机成分。

企业面临的主要问题是原有处理设施老化,效率低下,导致厂区周边酸雾弥漫,设备腐蚀严重,多次被环保部门处罚。处理难点在于废气浓度波动大,高温高湿条件加速设备腐蚀,且含有微量有机物可能形成二次污染。

项目采用"预冷却+两级吸收+除雾"的组合工艺。首先通过板式换热器将废气降温至40℃左右,然后进入一级降膜吸收塔用稀盐酸循环吸收,再进入二级填料吸收塔用清水洗涤。最终通过高效纤维除雾器去除夹带液滴后排放。吸收产生的废盐酸回用于生产工序。

项目实施后,经第三方检测,出口盐酸浓度稳定在10mg/m³以下,远低于国家排放标准。设备使用寿命延长至10年以上,年减少盐酸排放约150吨,环境效益显著。项目投资约350万元,年运行费用45万元,通过盐酸回收可在3年内收回投资。此案例表明,针对高浓度酸性废气,分级吸收结合资源回用是经济有效的解决方案。

案例二:某电镀工业园区综合废气治理工程

该电镀园区位于珠三角地区,集聚了20多家专业电镀企业,主要生产五金配件和电子元器件。园区产生的废气成分复杂,包括铬酸雾、氰化氢、氮氧化物以及各类有机溶剂废气,总风量达50000m³/h。废气特点是多来源、多成分、浓度波动大,且含有剧毒物质。

园区面临的环保压力日益增大,原有简易碱液喷淋处理无法满足新排放标准要求。主要处理难点在于多种污染物共存,需要同时去除酸性、碱性和有机成分;铬酸雾等剧毒物质处理要求极高;各企业排放规律不一,导致废气浓度和流量波动大。

解决方案采用"分类收集+分区处理+联合净化"的模式。首先将园区废气按成分分为酸性、碱性和有机三类,分别收集。酸性废气采用"碱液吸收+还原处理"工艺,特别针对铬酸雾添加了亚硫酸氢钠还原环节;碱性废气用稀硫酸吸收;有机废气则采用"活性炭吸附+催化燃烧"组合工艺。各子系统处理后的气体再经共同除雾器后通过35米高排气筒排放。

工程实施后,各类污染物排放浓度均优于《电镀污染物排放标准》特别排放限值,其中铬酸雾排放浓度低于0.5mg/m³,氰化氢低于0.3mg/m³。园区周边异味明显改善,环保投诉量下降90%以上。项目总投资约1800万元,运行费用约300万元/年,但帮助园区企业避免了关停风险,经济效益和社会效益显著。此案例展示了复杂混合废气系统化治理的成功实践。

湿法废气处理技术发展趋势

随着环保要求日益严格和技术的不断进步,湿法废气处理技术正朝着高效化、智能化和资源化的方向发展。新型高效填料的开发提高了传质效率,使吸收设备更加紧凑;高级氧化技术的应用拓展了难降解有机物的处理途径;而膜吸收技术则为特定成分的分离回收提供了新选择。

智能化控制系统通过在线监测和自动调节,使处理设施始终运行在最佳状态,大大提高了处理效率并降低了运行成本。资源化处理理念也越来越受重视,许多企业开始将废气中的有用成分回收利用,变废为宝。例如回收硫酸废气制取硫酸铵肥料,或从有机废气中回收溶剂等。

未来,湿法废气处理技术将更加注重全流程优化和协同处理,通过工艺创新和设备改进,实现更低的能耗、更高的效率和更好的经济性。同时,针对特定行业的定制化解决方案也将成为发展趋势,以满足不同企业的多样化需求。

热门跟贴