编者语:

“好久没有看到HMF如此支棱,但这也是推进到工业级的层面上了,主要还是固体聚合物电解质(SPE)反应器的设计,热催化应该是很难了·····”

01

背景介绍

塑料是现代文明的基石,预计到2050年全球年需求量将超过11亿吨。但是,传统石油基塑料的使用将排放大量CO2,2020年全球生命周期CO2温室气体排放量达到24.5亿吨,预计到2050年将升至33.5亿吨CO2。为了实现净零碳排放,必须将当前以石油为基础的线性塑料制造体系转变为可持续的体系。2, 5-呋喃二甲酸(FDCA)作为生物基塑料PEF的关键单体,能完美替代石油基的对苯二甲酸(TPA)(图1)。

图1. HMF电氧化成FDCA的背景、演示和挑战

众多生物质转化路径中,将5-羟甲基糠醛(HMF)氧化为2, 5-呋喃二甲酸(FDCA)备受关注(图2),但其传统生产工艺依赖贵金属催化剂、高压高温条件(80-150°C)和有机溶剂,不仅能耗高,还会产生难以处理的副产物。因此,开发基于可再生能源的HMF向FDCA转化技术,特别是在工业规模下,是实现可持续塑料生产的关键。低温水相电解技术由于其使用水作为清洁的氢/氧源,以及光伏和风电等可再生电力成本不断下降,被认为是合成燃料和化学品的可持续技术。近年来,诸如CO2/CO电还原和HMF电氧化(即HMFOR)等反应体系取得了重要进展。但是,当这些反应面向规模化时,普遍面临两大挑战:(1)电极-电解质界面的质量传递受限,导致目标产物的法拉第效率降低;(2)电解质与底物/中间体之间发生非法拉第副反应,导致碳损失。因此,在安培级电流密度、千瓦级功率下,目标反应(HMFOR)往往伴随严重的法拉第副反应(如析氧反应,OER)。目前最大发布的FDCA电解合成规模仅约300瓦,亟需有效策略解决液相电解中的质量传递瓶颈。

图2. HMF氧化路径

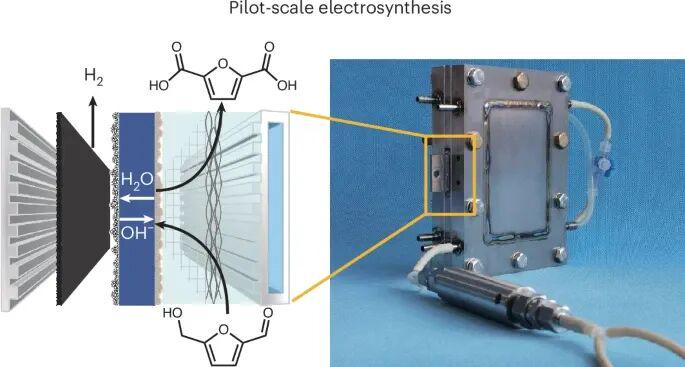

2025年7月17日,北京化工大学邵明飞教授、周华副教授团队以及清华大学段昊泓教授团队在Nature Catalysis期刊发表题为“Selective electrooxidation of 5-hydroxymethylfurfural at pilot scale by engineering a solid polymer electrolyte reactor”的研究论文,该研究设计了一种固体聚合物电解质(SPE)反应器(图3),通过调控法拉第和非法拉第副反应,在工业相关电流密度(1.5 A cm-2)下实现高浓度(约1.24 M)条件下,高选择性(97.0%)合成FDCA,法拉第效率(88.2%)。SPE反应器在0.5 A cm-2下连续运行140 h,证明其稳定性。此外,他们采用规模化策略构建了一个4.3 kW的电化学平台,实现了中试规模的FDCA生产速率(33 kg/d)。该研究展示了反应器工程设计通过电化学过程实现可持续化学品选择性大规模生产的能力。

图3.反应器结构

02

图文解析

1.反应器设计:四大关键结构

(1)催化剂涂层膜(CCM)

采用NiCoMoO4阳极/RuO2阴极/FAA-3-50阴离子交换膜的三明治结构,使得电阻降低83%(3.7 vs 22 mΩ),消除了阴极液,减少HMF跨膜损失,实现单程转化率95%

(2)多孔传输层(PTL)

菱形网格(RSG)/泡沫镍(NF)/镍网(NM)三层复合,流体模拟显示:传统层流径向流速vᵣ≈0;PTL优化后产生湍流涡旋,vᵣ提升10倍。

(3)冷却系统

将电解液温度稳定在30 °C以下,非法拉第副反应减少60%,HMF缩聚产物(腐殖质)从40.9%降至未检出。

(4)静态混合器

将HMF与KOH的混合距离从20 cm缩短至1.6 cm,停留时间从100 min降至2.9 min。

图4. SPE反应器的设计和性能

图5. 优化SPE反应器关键组件以提升HMFOR性能

2.控制过程:三重控制策略

(1)质量传递调控

通过扩散-对流方程优化:Ji= −Di∇Ci+ Civy,在1.4 M高浓度HMF下,极限电流密度提升至1.5 A/cm2。

(2)副反应抑制

OER竞争电流从24%降至10.3%,Cannizzaro反应替代缩聚路径。

(3)跨膜传质阻断

无阴极液设计使FDCA损失减少90%,产物浓度稳定在1.24 M。

图6. 操作条件对SPE反应器HMFOR性能的影响

3.工业放大:从单模块到并联系统

(1)单模块性能

在不同电流密度下,生产能力呈线性增长,在总电流为 1,600 A(相应电流密度为 1.0 A cm−2)时HMFOR的功率为4.3 kW,远远优于之前的报告(图3c)。相应地,阳极上的FDCA产率为1.38 kg h−1,相当于中试规模的每天33 kg FDCA的产率。值得注意的是,在千瓦级HMFOR期间,在对电极上连续产生高纯度(99.99%)和高产率(0.67 m3 h−1)的H2,这表明HMFOR将析氢反应与联产H2结合起来具有额外的好处,这在未来的化学和能源领域可以找到重要的应用。并且,SPE反应器在0.5 A cm-2下连续运行140 h,证明其稳定性(图4)。

图7. 千瓦级FDCA生产及其在生物塑料制造中的应用

(2)并联放大

通过在1 A cm−2的电流密度下并联操作带有八个200 cm2 SPE反应器的模块化电化学平台86 h,获得105 kg FDCA。然后,通过构建两个具有更大工作电极面积(450和800 cm2)的SPE反应器研究了放大策略。结果显示,它们在FE(FDCA 约90%)、产物选择性(FDCA约96%)、SPCE(>90%)、碳平衡(约100%)、归一化FDCA产率(约 0.44 g cm2 h2)和槽电压(约1.9 V)等指标方面实现了与200 cm2 SPE 反应器相似的催化性能。此外,应用更大的工作面积可以线性提高FDCA的生产速率和功率(图8)。总之,这些结果证明了通过扩大电极尺寸来扩大 HMFOR的SPE反应器的可行性。团队设想,可以将扩大和缩小规模策略结合起来,以进一步扩大 FDCA 或其他产品的电化学合成规模。

图8. CCM和不同尺寸组装的SPE反应器的照片及FDCA产品

4.经济性分析

工艺

成本(美元/吨)

优势

传统热催化

1,490

技术成熟

本电化学工艺

1,301

联产K₂SO₄和H₂抵成本

优化后潜力

1,176

HMF原料成本下降预期

03

总结

这项研究通过“反应器设计-过程强化-系统集成”的创新路径,实现了生物质电化学转化的三大突破:

(1)SPE反应器将质量传递与热管理协同优化,解决了千瓦级放大中的选择性难题

(2)揭示了高浓度HMF电解中跨膜传质与副反应的调控规律

(3)FDCA生产成本较传统工艺降低12.5%,为PEF塑料商业化铺平道路

(4)该技术已成功应用于热塑性塑料3D打印用PEF线材和热固性塑料环氧树脂模具,标志着电化学合成从实验室走向工业化的重要里程碑。

04

展望(如何在巨人肩膀上前行?)

1. 可以拓展至粗HMF、木质素衍生化合物等低成本生物质;

2.电极材料设计。

文献信息

Yue Ren, Wei Kong, Yang Li, Wang Zhan, Chunyu Zhang, Yuhang Miao, Bingxin Yao, Shengnan Li, Zhenhua Li, Xiang Liu, Sheng Zhan, Hua Zhou, Mingfei Shao & Haohong Duan,Selective electrooxidation of 5-hydroxymethylfurfural at pilot scale by engineering a solid polymer electrolyte reactor, Nature Catalysis, 2025, https://doi.org/10.1038/s41929-025-01374-x.

声明:

1. 版权:推送内容仅供学习交流分享使用,无任何商业用途,如有侵权,请联系后台删除或修改,感谢支持。

2. 投稿:非常欢迎各位老师在公众号上介绍课题组前沿或经典研究成果!后台或邮箱联系即可!

热门跟贴