某公司2022年新建了一个纺纱分厂,配置了100台新一代青泽ZinserRing 71型紧密赛络环锭纺细纱机,1200锭/台,主要用于生产粘胶、莱赛尔纯纺紧密赛络40S-60S纱线,设备配备了单锭检测系统和带有CoWeMat自动落纱系统的集落装置,锭子采用多电机接力单龙带传动,配有刹车器、气圈环和泰斯博斯的夹纱器,具有高速、高质、节能等特性。

1

存在的主要问题

细纱机存在落纱留头率低的问题,部分机台落纱后启动断头超过50根,个别机台启动断头达到100根,平均留头率不足92%。严重影响生产效率,员工劳动强度较大。

为此,进行了一系列研究和分析攻关,经过近半年的不断跟踪和调整,把粘胶紧密赛络40S纱的细纱开车断头数从平均50根以上,降到了8根以下,落纱后开车留头率达到99%以上。

2

改进措施

经过近半年的不断跟踪和调整,我们采取了一系列有效的措施,显著降低了断头数,提高了留头率。

2.1 调整设备运行状态

良好的设备状态是减少细纱断头的基础。结合大小部保和揩车,做好锭子、钢领、导纱钩和气圈环四个关键部件的同心校正工作。对于断头严重的机台,调整维修计划,进行突击整车,以迅速解决问题。

2.2 优选钢丝圈型号

根据纺纱品种和原料、钢领型号优化钢丝圈的选型,特别是钢丝圈的圈形,对细纱断头影响最大原因之一。

(1)截面形态。钢丝圈的截面形态,不但影响钢丝圈与钢领的摩擦阻力,而且影响钢丝圈的散热能力。相对于圆形截面的钢丝圈来说,矩形截面的钢丝圈的运行稳定性好,散热性能更好。

(2)圈型与开口尺寸。为减少脱圈现象,提高钢丝圈运行的稳定性,应选择开口较小、弓形较低的钢丝圈。弓形较高且开口较大的钢丝圈虽然具有更宽的纱线通道,有利于散热,但在高速运行时容易脱圈,从而影响生产效率和纱线质量。

(3)钢丝圈重量。钢丝圈的重量对纺纱张力有着直接的影响。众所周知,一旦纺纱张力的峰值超过了纱线的瞬时强力,就会导致断头的发生。因此,应根据生产状态选择合适重量的钢丝圈。通常遵循的原则是:在小纱管底部成形完成时,气圈不应触碰到隔纱板;而在大纱钢领板位于最高位置时,气圈则不应触碰到管顶。但随着纺纱速度的不断提高,要同时满足上述两个条件就变得非常困难,为此应合理使用气圈环,以便在选择较轻的钢丝圈时,仍能确保气圈在小纱管底部成形时不碰隔纱板,从而保证气圈运行的稳定性,减少断头。

为此,我们将原来布雷克SAPHIR C1 SL UDR 7/0的钢丝圈更换为布雷克STARLET plus银星C1 NLC UDR 8/0钢丝圈(两种钢丝圈的形态对比见图1)。STARLET plus银星钢丝圈表面有一层致密的镍镀层,降低了纱线通道内的摩擦系数,能够有效防止纤维损伤,确保了钢丝圈保持良好的滑行特性,更适用于在较为严苛的环境下各种支数的纱线。

图1 两种钢丝圈的形态对比

2.3 合理设定钢丝圈更换周期

钢丝圈更换周期与钢丝圈质量及所纺纱线种类有直接关系。一般来说,钢丝圈的使用周期在7到15天之间不等。特别是生产赛络紧密纺纱时,由于纱线较为紧密且表面毛羽较少,钢丝圈的使用周期往往要比生产普通环锭纺纱要短。

在实际生产中,钢丝圈更换周期要根据钢丝圈的磨损程度和断头情况来确定。经过跟踪试验,我们将钢丝圈更换周期控制在12天以内。

2.4 加强夹纱器管理工作

(1)保证夹纱器良好的工作状态。在细纱机高速运行过程中,夹纱器开口应处于打开状态。夹纱器内有一对离心块和一片钢质弹簧片,当锭子高速旋转时,离心块利用离心力推动弹簧片的两端,使弹簧片变形,从而打开夹纱器(夹纱器内部结构见图2)。当细纱满纱时,钢领板下降至管底,纱线在钢丝圈的转动和引导下缠入夹纱器开口。

随后,锭速降低,当速度低于一定值(2000rpm)后,夹纱器闭合,夹住纱头。此时,自动落纱装置开始工作,将满纱落下并插入空管,锭子开始转动,钢领板上升到始纺位置,开始下一落纱的正常纺纱。在此过程中,纱线必须被夹纱器紧紧夹住,否则在开车时就会造成断头。当锭子速度超过一定值(6000rpm)后,夹纱器再次打开,为下一次落纱做准备。夹在夹纱器内的纱头也被释放出来,以便下次落纱时随管纱带走,从而保持夹纱器始终处于干净工作状态。

图2 夹纱器内部结构

我们在上车检查时发现,部分夹纱器在锭子高速时无法打开(夹纱器运行中两种状态对比见图3),落纱时纱头不能被可靠地夹持住,导致落纱后开车断头。将不能打开的夹纱器拆开检查,发现部分夹纱器存在缺少离心块等质量问题。于是安排机修工逐锭检查,及时更换有质量问题的夹纱器,从而大幅降低了落纱断头数量。

图3 夹纱器运行中两种状态对比

(2)加强夹纱器的清洁工作态。夹纱器内芯与外壳之间的间隙很小,在纺纱过程中会有灰尘和短绒进入夹纱器内部,如果长期不清理,灰尘和短绒越积越多,就会造成夹纱器内芯卡死而无法正常打开和闭合,从而失去夹纱功能(夹纱器内积聚灰尘和短绒时的状态见图4)。为此我们要求维修工定期使用压缩空气清理夹纱器内部,确保夹纱器始终处于良好的工作状态。

图4 夹纱器内积聚灰尘和短绒时的状态

2.5 优化成形工艺

在落纱工艺参数设置的合理性会直接影响落纱断头率,尤其是合理设定缠绕圈数是确保夹纱器能够可靠地夹住纱线的关键。如果缠绕圈数设定过少,夹纱器就无法有效夹持纱线,从而导致落纱时出现断头现象。相反,如果缠绕圈数过多,则开车后可能会导致纱头无法顺利释放,使夹纱器内的回丝越缠越多,最终造成夹纱器不能正确闭合,无法夹住纱头,进而在落纱后开车时引发断头。生产低支纱时这种情况尤为明显。

针对100%粘胶40S纱线,我们将缠绕圈数设定在1.3至1.5圈之间,而纱线在夹纱器内的实际缠绕圈数最佳为3/4圈,以确保夹纱器既能可靠地夹持纱线,又能在落纱后顺利释放纱头。同时,我们对其它成形工艺参数也进行了优化调整(见表1),从而有效减少了落纱断头。

表1 其它落纱参数的优化设定

2.6 调整钢领板落纱位置

钢领板位置包括高低位置、水平状态以及两侧的一致性。

(1)最低位置。钢领板在落纱后的最低位置直接影响纱头能否顺利进入夹纱器的开口。这一参数设置不当会导致纱头无法被夹纱器有效夹持,从而造成开车断头。

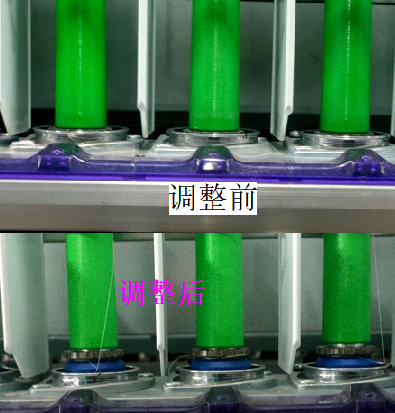

在上机检查过程中,发现有些机台存在钢领板落纱后最低位置过高的问题,导致开车断头居高不下,为此,要求维修工精确调整钢领板的最低位置(钢领板位置调整前后对比见图5),确保纱头能够正常进入夹纱器内,从而使这些机台的落纱断头减少了90%。

图5 钢领板位置调整前后对比

(2)两侧高度。钢领板两侧的高度必须保持一致,确保左右水平,以避免在运行过程中产生停顿或抖动现象。如果钢领板不水平,钢领也会不水平,必然会导致钢丝圈在钢领上高速运行时变得不稳定,使气圈剧烈抖动,引起纺纱张力的大幅波动,最终导致断头的发生。为此,要求维修工逐台精确调整钢领板两侧的高度的一致性和水平状态。

2.7 优化锭速曲线

合理的锭子起始速度和锭速曲线对减少落纱后开车时断头也具有明显的影响。

(1)锭子起始速度。根据纺纱过程中纱线张力的变化曲线可知,开车时的纱线张力小于落纱时的纱线张力,如果开车时的锭子起始速度设置不当,纺纱张力将无法使落纱停产时纱线上产生的“小辫子”甩开。因此,相对于落纱速度,开车速度应适当提高25%左右。经过多次试验和优化,我们将开车起始锭速设置为11000转/分钟,有效降低了开车断头率。

(2)锭速曲线。我们根据纺纱过程中纱线张力的变化曲线,经过多次优化试验,确定了合理的锭速曲线(锭速曲线图见图6),有效降低了开车断头率。

图6 锭速曲线图

2.8 调整小纱时导钩距管顶的距离

如果导纱钩距管顶的距离过小,在小纱阶段钢领板运行到最低位置时,纱线气圈会碰撞管头,导致断头增加;若距离过大,则会造成气圈碰撞隔纱板。为了使气圈达到最佳的运行效果,我们通常将小纱时钢领板运行到最底位置时导纱钩距管顶的距离调整为30mm。

2.9 有效运用现代纺纱控制系统

尤里卡纺纱管理系统,是一个与单锭检测系统配套使用的功能全面且较为成熟的系统,可以随时查看车间的生产状况,掌握每台车及每个锭子的实时运行情况,并可以追溯之前的生产数据。系统还具备强大的数据统计功能,使我们能够轻松找到落后机台和落后锭子,从而分析断头的规律,并进一步解决存在的问题。为此,我们要求车间管理人员每天必须查看和分析尤里卡纺纱管理系统的统计数据,查找开车断头较多的落后机台和落后锭子,并及时进行处理,经过一段时间的运行,有效减少了开车断头数量。

2.10 校正钢丝圈清洁器隔距

钢丝圈清洁器的主要功能是清除钢丝圈上的挂花,从而减少因钢丝圈挂花而造成的断头,因此必须保证钢丝圈清洁器隔距的准确性。如果隔距过大,则不能有效清除钢丝圈上的挂花,导致钢丝圈上的挂花越积越多,引起钢丝圈运行不稳定和通道堵塞,从而造成细纱断头;而隔距过小,则会造成钢丝圈在运行中碰撞清洁器,同样会增加断头。为此,我们要求维修工将钢丝圈清洁器隔距精确调整到2mm,有效减少了因钢丝圈挂花而造成的开车断头。

2.10 合理的工艺配置

为提升半制品的质量,从而有效减少细纱开车时的断头现象,我们不断优化从清花到细纱各个工序的工艺参数。通过制定合理的生产工艺(粘胶紧密赛络40S纱细纱主要工艺参数见表2),不仅提高了成纱质量,也显著降低了细纱开车断头率。

表2 细纱主要工艺参数

2.11 合理控制温湿度

合理调节温湿度对降低细纱开车断头率也很重要。粘胶是一种低湿模量的纤维,对车间相对湿度极为敏感。当车间湿度过高时,粘胶纤维会吸收过多的水分,使强力显著下降,会直接增加细纱开车断头现象。为此,我们经过多次对比,将细纱车间温度控制在25-32摄氏度,相对湿度保持在42-50%之间,从而有效降低了细纱开车断头。

3

结 论

我公司采取上述一系列措施后,细纱车间紧密赛络R40S落纱断头数量成功降低到平均8根以下,显著减轻了挡车工的劳动强度,实现了提高产量和生产效率、增加经济效益的目标。

当然,不同企业使用的原料和生产条件会存在一定的差异,因此造成开车断头率高的原因可能也会不同,因此降低开车断头率所要采取的技术措施也要根据企业实际情况分析确定。

作者:郭敬强(中国纱线网)

编辑: 中国纱线网,转载请注 明出处

想要获取更多纺织资讯和最新行情,关注公众号「纱线网newyarn」,回复「行情」,及时获取最新纺织行情;回复「加群」,邀请您加入1000个纺织群;回复「招聘」,查看最新岗位信息。

长按扫码关注中国纱线网官方唯一公众号纱线网newyarn

关注纺织热点,解读行业政策,发布企业动态。

热门跟贴