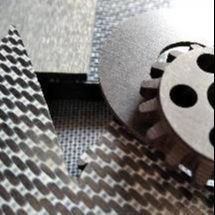

耐摩擦是碳纤维增强热塑性复合材料的特性之一,其主要原理是:该材料在摩擦过程中应力由热塑性树脂基体通过界面传递到碳纤维丝束上,由碳纤维来承载外力,由此提高了复合材料的整体力学性能。因为碳纤维本身具有优异的自润滑性,而且像PEEK这类高端热塑性树脂本身也有较好的自润滑性,二者的协同作用使复合材料的耐摩擦性能得到大幅度提高。国内的碳纤维零部件制造商智上新材料科技在连续碳纤维增强热塑性单向预浸带的制备过程中发现,作为增强体的碳纤维的含量、长度、取向、成型工艺等均会对该复合材料的摩擦学性能产生一定的影响。

连续碳纤维增强热塑性单向预浸带的制备难度很大,这从根源上限制了其应用范围的扩大。热塑性树脂的熔融黏度较大,同时碳纤维具有一定的化学惰性,纤维的表面能较低,表面与树脂基体接触角大,这就导致两者界面相互作用较差。而且,在高温熔融时碳纤维在热塑性树脂基体中会出现团聚现象,从而影响复合材料的性能。如果碳纤维含量过高,不能完全被热塑性树脂基体包围或浸渍,在二者界面结合不牢的情况下,就容易出现气泡、孔洞等缺陷。

因此,制备技术水平的高低对连续碳纤维增强热塑性复合材料的性能具有重要的影响。以碳纤维含量的控制为例,智上新材料发现碳纤维含量增加之后,热塑性树脂复合材料的强度和刚性都能得到明显提高,高含量的碳纤维能够减低部分不稳定官能团的分子链柔性,有效阻碍聚合物嵌段的运动,从而提高热塑性树脂的热变形温度、分解温度、玻璃化温度(Tg)和粘流温度(Tf)。但是碳纤维比例过高,热塑性树脂基体对碳纤维的浸渍效果就会变差,没有足够的树脂基体来填充碳纤维丝束之间的空隙,碳纤维丝束容易产生富集从而导致一些缺陷。碳纤维含量合适时,复合材料的膨胀系数就能保持很低的水平,碳纤维丝束在树脂基体中均匀分散,进行拉伸实验就可以观察到大部分的碳纤维丝束都被树脂基体包覆,抽拔形成的孔洞较少,纤维间树脂基质较多,截面相对光滑。

这是因为复合材料中增强纤维的排列取向受纤维长度的直接影响,垂直于摩擦面排列分布的碳纤维能有效地提高材料的热导率,碳纤维丝束越长,纤维排列趋向平行于摩擦面方向,纤维之间连接点越多,越能够形成稳定的框架结构,使碳纤维不易被剥离出基体,能有效地减少材料摩擦表面所产生的蠕变现象,复合材料整体的摩擦学性能也就更加优异。

而短切碳纤维或者粉末碳纤维在热塑性树脂基体中呈随机排列,纤维之间的连接点较少,无法形成完整稳定的框架,摩擦面容易出现孔隙,使磨损系数升高,从而影响其摩擦学性能。因此,智上新材以连续碳纤维增强热塑性树脂复合材料单向预浸带的制备为基础,为高性能热塑性碳纤维零部件的应用提供前期条件。

(本内容为原创作品,欢迎全文转载,不得抄袭或者未经允可随意删减,违者必究)

热门跟贴