国内以热固性树脂为基体的碳纤维复合材料在近二十年中得到了极为迅猛的发展,随着应用范围的扩大,应用需求也在不断升高,热固性碳纤维复合材料在高端领域的应用局限性也逐渐显露,以高性能工程塑料为基体树脂的热塑性碳纤维复合材料受到越来越多的关注。

作为具有代表性的FRTP,连续碳纤维增强热塑性复合材料中的树脂基体除了要有良好的机械性能、高稳定性、耐化学腐蚀性,还要考虑其加工性能。因为,像聚醚醚酮(PEEK树脂)、聚苯硫醚(PPS树脂)这些高性能的热塑性树脂,一般都是难溶难融甚至不溶不融的,这就给复合材料的树脂浸渍和成型加工造成了困难。一般来说,加工温度越高,生产过程中树脂越容易热氧化、降解,这些都对生产设备和工艺技术水平提出了更高的要求。

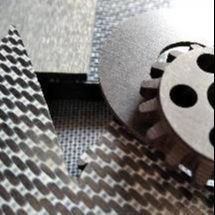

高昂的原材料成本和苛刻的制备技术要求都是阻碍连续碳纤维增强高端热塑性复合材料快速应用发展的主要因素。智上新材料科技是专业从事连续碳纤维增强热塑性复合材料研发和制造的企业,通过多年的探索和努力,其掌握了连续碳纤维增强热塑性UD制备的核心技术。该技术能够实现高温状态下连续碳纤维丝束和高端工程塑料之间更好的浸润和熔融,树脂渗透碳纤维丝束并在其中均匀分布,有效提高碳纤维与基体树脂界面的结合强度,并且预浸带中树脂含量稳定、精确可控,孔隙率和剪切强度等指标都能达到理想值。

以连续碳纤维增强PEEK单向预浸带(UD)为例,智上新材料出品的这款预浸带不仅在纤维体积分数、表面状态、浸润均匀度及力学性能表现等方面都实现了质的飞跃,可以和国际垄断巨头的产品质量相媲美,在产量上也成功进入产业化阶段,真正实现了连续碳纤维增强高端热塑性预浸带的“中国制造”。

将这种预浸带制成零部件需要几个独立工序:铺料、固化成型和修整。铺料就是用多层单向热塑性预浸带按照力学所需纤维取向铺叠成荷载优化的全固结片材或者近似精确仿形的坯料(预制体);然后将铺好的片材或坯料在高压和高温下进行固化成型,形成孔隙率很低的零部件;固化后的零部件毛坯在经过新一轮的精加工和装配后就形成了最终的热塑性碳纤维零部件制品。不同于辊压、拉挤和缠绕等,这种成型方式能够制造大型或者结构复杂的零部件产品,可以适用于更多的应用场景。

目前,由智上新材料倾力打造的这条连续碳纤维增强高性能热塑性预浸带生产线不但可以突破国外的技术垄断,以更有市场竞争力的价格和更加稳定便捷的供应渠道,有效缓解了国内军用/民用的市场需求,同时也为国内高性能碳纤维零部件的创新应用提供现实条件。

(本内容为原创作品,欢迎全文转载,不得抄袭或者未经允可随意删减,违者必究)

热门跟贴