发动机生产过程中,气门挺杆的设置对整体质量有着重要的影响,细微的参数偏差不仅会导致发动机在运行中过早磨损,还可能引发异常噪音,严重影响用户体验和车辆性能。

过早磨损与噪音问题

如果在制造过程中,气门挺杆没有在精确的参数范围内进行调整和拧紧,发动机将面临过早磨损和噪音过大的风险。

这些问题不仅会导致保修索赔和昂贵的维修费用,还可能使有缺陷的发动机在出厂前就暴露出来,导致大规模返工。

故障发动机即使通过了下线热测试,也可能因潜在问题导致消费者投诉和退货,进一步加剧成本负担。

传统方法的局限

依赖人工与主观判断:传统的气门挺杆调整过程高度依赖人工操作,操作员需要使用塞尺手动引导挺杆设置。这种严重依赖主观判断的方法,使得重复性和一致性难以保证,增加了人为误差的风险。

智能化调整与实时监控

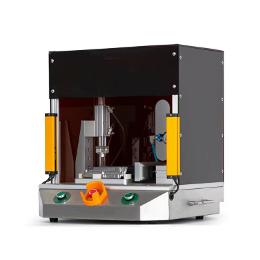

自动化校准:操作员只需在挺杆设置站运行校准测试,即可确定零件的理想挺杆螺钉位置。在转动挺杆螺钉时,系统实时监控扭矩和角度测量值。当扭矩达到设定范围时,系统自动停止操作,确保每次调整的精准性。以最少的干预控制和维持测试的最佳限值,并在测试台上直接跟踪结果,获得实时通过/失败反馈。

系统在监控生产的同时,操作员可以即时调整参数,确保每个挺杆组都符合标准。在挺杆检查站,如果发现任何问题(如挺杆断裂或拧过/拧松),调整参数将通过PLC自动反馈给设置机器,使间隙更接近标称值,为生产线的持续改进提供了保障。

数据管理与分析

通过将系统连接到数据管理和分析平台,制造商可以收集和存储每个挺杆组和检查的所有测试数据,按序列号分类。如果零件在生产线末端或现场出现故障,操作员可以快速访问和分析这些数据档案,识别问题并调整未来的测试参数,防止类似问题再次发生。

通过将气门挺杆设置与数据管理平台相结合,汽车制造商实现了整个企业的质量保证标准化。简化了维护和培训,还实现了完全的可追溯性,简化了测试开发流程。通过数据驱动的决策和自动化的反馈机制,制造商可以在整个生产过程中实现持续改进,确保每个气门挺杆组都达到最佳性能。

热门跟贴