连续碳纤维增强热塑性复合材料在性能方面表现优异,是新一代高端复合材料的典型代表。欧美国家的TenCate、ICI、Augstin和BASF等公司都在不同程度上掌握了高性能碳纤维热塑性预浸料的制造技术并建立了相应的热塑性预浸料质量标准化评价体系。但是,囿于设备限制和欧美国家对我国实行的原材料和技术双重封锁,国内的连续碳纤维热塑性预浸料制造技术尚处于起步阶段。过去较多采用的是对设备要求较低的粉末悬浮和混编模压技术,所生产出的预浸带的质量和产量都无法与西方国家相比。

一方面为了破除西方国家的技术封锁,赶超国际先进制造水平,另一方面为了满足国内对高端碳纤维制品的应用需求,为先进复合材料应用提供稳定供应,国内的碳纤维应用制造商亟需在连续碳纤维热塑性预浸带的制造设备和工艺技术方面进行深耕。

过去主攻碳纤维零部件制造的智上新材料科技瞄准这一新方向,决定抢占热塑性碳纤应用的制高点。智上新材的研发人员前后花费了五年的时间,将理论与实践相结合,在充分了解预浸料在各个阶段粘度和结晶度变化的基础上,找到改进碳纤维丝束与热塑性树脂之间熔融的方法,通过改进设备,实现对预浸料空隙率、尺寸稳定性以及含胶量的控制,制备出满足不同需求的连续碳纤维增强热塑性单向预浸带。

从智上新材的实际出产情况看,在连续碳纤维增强热塑性单向带的制备工艺中,熔融浸渍技术与粉末悬浮及混编模压技术相比有明显的优势,主要体现在制备出来的预浸带树脂含量可控、浸润性好、尺寸稳定,且成品性能良好。粉末悬浮技术对设备要求低、成本低,但是制备出的预浸带树脂含量偏低,浸渍的均匀性不好,且尺寸稳定性不高。混编模压技术使用较少,因为不适合大批量生产,仅适用于制备少量的尺寸复杂的材料制品。因此,熔融浸渍技术是目前应用最多也是最成熟的技术。

但是,熔融浸渍技术的应用对制造设备和制备工艺提出很高的要求,除了纤维展开装置、浸渍模具等相关部件都需要做出很大的改进,而且加温时间、熔融温度这类具体的工艺参数也需要有对应的技术方案。

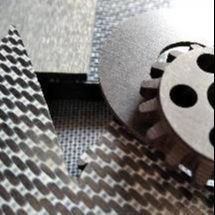

国外主要是从树脂含量稳定性、浸渍均匀性、尺寸稳定性等方面对连续碳纤维增强热塑性单向预浸带的质量进行评价。智上新材料采用熔融浸渍技术制备的连续碳纤维增强PPS/PA/TPI/PEEK等系列单向预浸带,其所含热塑性树脂的量可控且精确,树脂能充分穿透碳纤维丝束且均匀分布。这类预浸带的共性是:耐化学品和溶剂、耐高温、耐磨、孔隙率和剪切强度等均能达到理想指标。预浸带下机幅宽在300mm-600mm,可根据需要分切成各种宽度以便制成多种类的碳纤维热塑性零部件。

(本内容为原创作品,欢迎全文转载,不得抄袭或者未经允可随意删减,违者必究)

热门跟贴