液压增压器通过液压油的比例控制,实现对测试压力的精确调节,能够精准地引导压力达到所需的目标点,这套系统需要配备液压装置和冷却水循环,以确保油的控制。压力增压器在此过程中扮演着媒介分离器的角色,防止驱动介质(如油)与测试介质(如水)相互混合。

带活塞的活塞杆、缸筒及缸盖是关键组件,活塞位置由位移测量系统确定,液压压力通过缸底进入。高压密封件安装在活塞杆上,通过比例阀引导液压压力和驱动部分的体积流量。高压部分的动力传递通过缸体内滑动的两个活塞实现,所需的测试压力则由预设的传动比生成。

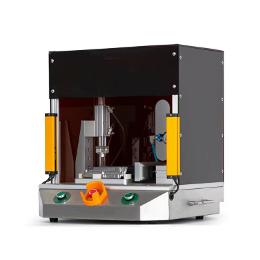

气动压力增压器

气动压力增压器利用压缩空气的比例控制,实现对测试压力的精确调节,调节过程通过气动比例控制阀实现,该阀控制压缩空气(最高可达6bar)以控制压力增压器中的测试介质。同样,压力增压器在此过程中作为媒介分离器,防止驱动介质(空气)与测试介质(如水/油)混合。

通过气动方式移动,活塞位置可通过位置测量系统精确定义,气体压力从缸底进入。所需测试压力在高压部分产生,高压密封件安装在活塞杆上。通过比例阀将空气压力和定义的体积流量导入驱动部分,动力通过缸内滑动的两个活塞传递到高压部分,从而生成所需的测试压力,由于压缩空气的可压缩性,控制精度受限于测试对象的体积和压力范围。

高压泵通过方向阀接受压缩空气进行加压。压缩空气作用在活塞上,推动活塞及其前方的介质。通过气动面积与活塞面积的面积比,可以产生所需的输送压力,使用驱动端的减压阀来设定所需的工作压力。

差压增压器

通过油的比例调节实现对测试压力的精确控制,设计特点在于能够在被测设备中引入小体积,但可以在长距离上记录,从而检测到测试对象内的最微小应变。液压油比例调节测试压力,系统需配备液压装置和冷却水回路,压力增压器作为介质分离器,防止传动介质(油)与测试介质(如水)混合。差压增压器不使用移动密封件,而是使用携带阶梯活塞的两个静态密封件。比例阀将液压压力和定义的流量导入驱动部分,动力通过耦合器和阶梯活塞传递到高压部分,所需的测试压力由预设的传输比例产生。

压力生成方法的比较

每种压力生成方法都有其独特的优缺点,选择哪种方法取决于具体的测试需求。以下是各种方法的比较:

气动(高)压力泵:无介质输送量限制,设计和生产成本低,压力和输送速度多样化,但压力增加呈阶梯状,机械磨损严重。

气动压力增压器:流程优化设计,可重复和自由编程的压力和下降斜坡,但仅适用于低压范围,低压区域精度较低,机械磨损严重,生产和运行成本高。

液压增压器:工艺优化设计,可重复并自由编程的压力和降压斜坡,可达到非常高的压力,控制质量高,但可位移的体积受限,机械磨损和维护成本高,生产成本高,需要液压驱动。

差压增压器:流程优化的设计,可重复、自由编程的压力和下降坡道,控制质量高,但可位移的体积受限,机械磨损和维护成本高,生产成本高,需要液压驱动,阶梯活塞占用空间大。

每种压力生成模块都可以编程不同的压力曲线,根据测试要求,使用高压泵(HP泵)生成压力,可以确定泵的偏差,由于泵难以调节,因此只能进行有限的编程。通过建立过程实现测试压力,没有磨损元件,低压范围内非常精确和精细可调节,但可调至60bar,无自由编程的压力坡道,液压压力增压器可以准确接近各种压力点,并且可以保持压力一段时间,并精确接近下一个压力点。

热门跟贴